भूमिगत खदानों और सुरंगों के लिए रॉक ड्रिलिंग उपकरण के आयन

रॉक ड्रिलिंग उपकरण की मांग

रॉक ड्रिलिंग टूल चेन पूरे रॉक ड्रिलिंग सिस्टम की अंतिम कड़ी है। पूरे ड्रिलिंग उपकरण प्रणाली में शामिल हैं: टांग पूंछ, आस्तीन, ड्रिल रॉड और बिट को जोड़ना।

पूरे ड्रिलिंग उपकरण सिस्टम को सटीक प्रसंस्करण प्रौद्योगिकी और आदर्श प्रसंस्करण सहिष्णुता की आवश्यकता है ताकि पूरी प्रणाली बेहतर गुणवत्ता और रॉक ड्रिलिंग प्रदर्शन कर सके। उसी तरह, ड्रिलिंग रिग्स, रॉक ड्रिल और ड्रिलिंग टूल सिस्टम सहित पूरे सिस्टम को विशेष रॉक ड्रिलिंग शर्तों और अनुप्रयोगों के अनुसार उचित रूप से समायोजित करने की आवश्यकता है। संपूर्ण रॉक ड्रिलिंग टूल सिस्टम को निम्नलिखित आवश्यकताओं को पूरा करने की आवश्यकता है:

1. उच्च गति ड्रिलिंग विशेषताओं।

आधुनिक हाइड्रोलिक रॉक ड्रिल रॉक ड्रिलिंग उपकरण के लिए अद्वितीय शक्ति प्रदान करते हैं। काम करने की प्रक्रिया के दौरान, रॉक ड्रिलिंग उपकरण मजबूत संपीड़ित तनाव, तन्यता तनाव, धागा पहनने, घर्षण हीटिंग और चट्टान से कटाव के अधीन होते हैं।

2. ड्रिलिंग उपकरण सामग्री की मांग की विशेषताएं।

उपर्युक्त जटिल स्थिति में, रॉक ड्रिलिंग उपकरण की सामग्री को चार विशेषताओं की आवश्यकता होती है। (१) रोबस्टनेस। न्यूनतम ऊर्जा हानि और आदर्श ड्रिलिंग ऊर्ध्वाधरता प्राप्त करने के लिए, ड्रिलिंग उपकरण सामग्री को अच्छी मजबूती और उचित ड्रिलिंग उपकरण आयामों की आवश्यकता होती है। (२) थकान शक्ति। ड्रिलिंग उपकरण प्रणाली की कार्य प्रक्रिया में, ड्रिल को अत्यधिक उच्च थकान प्रतिरोध की आवश्यकता होती है, जो कि बहुत उच्च आवृत्ति पर अत्यधिक उच्च दबाव और तन्यता तनाव के अधीन होता है। (३) उच्च शक्ति। ड्रिलिंग उपकरण फ्रैक्चर की संभावना को कम करने के लिए उच्च-शक्ति रॉक ड्रिल के तहत काम करने के लिए ड्रिलिंग टूल सिस्टम की अत्यधिक उच्च शक्ति की आवश्यकता होती है। (4) उच्च पहनने के प्रतिरोध। रॉक ड्रिलिंग उपकरण के लिए, उच्च पहनने के प्रतिरोध धागे के लंबे जीवन को सुनिश्चित कर सकते हैं। ड्रिल बिट के मिश्र धातु भाग की आवश्यकताएं विशेष रूप से अधिक हैं। रॉक ड्रिलिंग उपकरण की उपरोक्त चार विशेषताएं एक सकारात्मक संबंध या नकारात्मक संबंध नहीं हैं।

इसलिए, उच्च ड्रिलिंग अर्थव्यवस्था, ड्रिलिंग गुणवत्ता, सामग्री आयन, उत्पाद डिजाइन और उन्नत गर्मी उपचार प्रक्रियाओं को प्राप्त करके, उपरोक्त चार विशेषताओं को सर्वश्रेष्ठ प्रदर्शन प्राप्त करने के लिए अनुकूलित किया जाता है।

3. ड्रिलिंग विशेषताओं।

भूमिगत ड्रिलिंग की प्रक्रिया में, महत्वपूर्ण ड्रिलिंग विशेषताओं में मुख्य रूप से निम्नलिखित पहलू शामिल हैं।

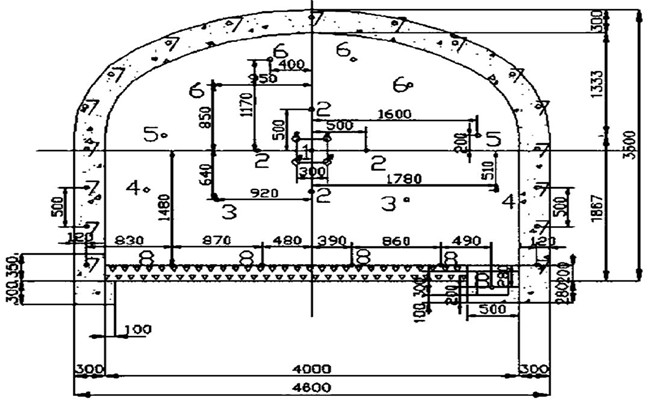

(1) ड्रिलिंग व्यास। एपर्चर के आयन को सड़क के आकार, ड्रिलिंग रिग विनिर्देशों, रॉक ड्रिल पावर, होल डेप्थ, ब्लास्टिंग विधि और रॉक कठोरता के व्यापक विचार की आवश्यकता होती है। संक्षेप में, एपर्चर की पसंद पर मुख्य रूप से विचार करने की आवश्यकता है: काम करने वाले चेहरे में छेदों की संख्या, आवश्यक ब्लास्टिंग की संख्या, ड्रिलिंग सटीकता और रॉक-ब्रेकिंग कणों के आकार, सड़क के समर्थन की आवश्यकताएं, और गोली मारने की संख्या।

(२) छेद की गहराई। छेद को डिजाइन और व्यवस्थित करने से पहले, ड्रिलिंग की गहराई पर व्यापक रूप से विचार करना आवश्यक है। ड्रिलिंग गहराई और रॉक ड्रिलिंग शिफ्ट के आदर्श संतुलन को प्राप्त करने के लिए, रॉक की स्थिति, कार्य योजनाओं और शिफ्ट व्यवस्था पर व्यापक रूप से विचार करना भी आवश्यक है। रोडवेज संचालन में, सबसे महत्वपूर्ण उद्देश्य अधिकतम सिंगल-पास रोडवे फुटेज प्राप्त करना है।

(३) छेद की ऊर्ध्वाधरता। इसी तरह, कई कारक हैं जो बोरहोल की ऊर्ध्वाधरता को प्रभावित करते हैं। उच्च उत्पादकता प्राप्त करने के लिए ड्रिलिंग सटीकता उतनी ही महत्वपूर्ण है जितनी ड्रिलिंग गति। इसलिए, ड्रिलिंग की गुणवत्ता उतनी ही महत्वपूर्ण है जितनी प्रति घंटे छेद की संख्या। आदर्श ऊर्ध्वाधर छेद बेहतर ब्लास्टिंग दक्षता प्राप्त कर सकते हैं। छेद विचलन आम तौर पर गैर-सीधे छेद, खराब छेद के खुलने और चट्टान की स्थिति के कारण विचलन के कारण होता है। सही ड्रिलिंग उपकरण ड्रिलिंग प्रक्रिया के दौरान विचलन को कम कर सकता है।

4. निराश करने वाला।

एक प्रभावी स्लैग डिस्चार्ज प्रभाव से कुशल ड्रिलिंग गति अविभाज्य है। इसके विपरीत, यह ड्रिलिंग उपकरण के जीवन को कम करेगा, रॉक ड्रिलिंग उपकरण के पहनने में तेजी लाएगा, ड्रिलिंग गति और ड्रिलिंग सटीकता को कम करेगा। संक्षेप में, यदि प्रभावी स्लैगिंग को प्राप्त नहीं किया जा सकता है, तो पूरे ऑपरेशन का अर्थशास्त्र बहुत कम हो जाएगा।

5. रमेिंग।

सुरंग ड्रिलिंग और ब्लास्टिंग की प्रक्रिया में, 64-127 मिमी के व्यास के साथ एक कट छेद आमतौर पर केंद्र में उपयोग किया जाता है। वास्तविक ऑपरेशन में, कट छेद की सटीकता सुनिश्चित करने और ड्रिलिंग उपकरण की खपत को कम करने के लिए 35-45 मिमी का एक छोटा छेद पहले ड्रिल किया जाता है। बेहतर ब्लास्टिंग प्रभाव और प्रभावी गहराई हासिल करने के लिए अग्रिम में ब्लास्टिंग विस्तार के लिए एक स्थान प्राप्त करना मुख्य उद्देश्य है।

रॉक ड्रिलिंग उपकरण की पसंद

सड़क निर्माण की प्रक्रिया में, कंपनियां आमतौर पर सड़क के आकार, रॉक कम्प्रेसिव ताकत, रॉक कॉम्पैक्टनेस और अखंडता के अनुसार संबंधित उपकरण चुनती हैं। वर्तमान में, सामान्य घरेलू रॉक ड्रिलिंग उपकरण के लिए सहायक रॉक ड्रिल में मुख्य रूप से सैंडविक के HLX5 और HL500, एपिरोक के COP1238, COP1638, COP1838, RD18U, मॉन्टैबर्ट के HC25, HC28, HC50, HC95, HC109 और YONDA के YDH210 शामिल हैं। ड्रिलिंग उपकरण के प्रदर्शन के लिए इन उन्नत और उच्च-शक्ति रॉक ड्रिल की अत्यधिक आवश्यकताएं हैं। ड्रिलिंग उपकरण का सही विकल्प कुशल और उच्च गुणवत्ता वाले ड्रिलिंग के लिए बुनियादी गारंटी और आवश्यक शर्तें प्रदान करेगा।

टांग की पसंद: टांग ड्रिल उपकरण श्रृंखला में एक अत्यंत महत्वपूर्ण भूमिका निभाता है, मुख्य रूप से टॉर्क, प्रोपल्शन प्रेशर और इफेक्ट प्रेशर को ट्रांसमिट करता है। यह न केवल प्रभाव ऊर्जा का सामना कर रहा है, बल्कि ड्रिलिंग के दौरान घर्षण चट्टान के कारण रोटेशन का सामना भी करना चाहिए। टॉर्क। आयन का मूल आधार रॉक ड्रिल के मॉडल और विशिष्टताओं से आता है, और टांग की लंबाई को प्रोपेलिंग बीम की लंबाई और ड्रिल पाइप के साथ संयोजन में माना जाता है। चूँकि शंख पूँछ रॉक ड्रिल से निकटता से जुड़ा होता है, इसलिए रॉक ड्रिल की आंतरिक संरचना डिज़ाइन ने शैंक टेल के व्यास, घूमने वाले स्पाइन के आकार और ड्रेनेज होल के स्थान का निर्धारण पहले ही कर दिया है। इसलिए, एक लंबे जीवन, उच्च प्रदर्शन,

उपर्युक्त सामान्य ड्रिलिंग रिसाव में, HLX5 या Cop1838ME / HE रॉक ड्रिल अक्सर सुसज्जित होते हैं। ज्यादातर मामलों में, 38 मिमी थ्रेडेड कनेक्शन को अपनाया जाता है, अर्थात, T38 या R38। टी-थ्रेड या आर-थ्रेड का विकल्प मुख्य रूप से रॉक की स्थिति और काम की जरूरतों पर आधारित है। इसकी मुख्य विशेषताएं इस प्रकार हैं:

आर थ्रेड, जिसे लहर थ्रेड भी कहा जाता है, को एक छोटे से मोड़ बल के साथ कसकर जोड़ा जा सकता है। दूसरे शब्दों में, लहर के आकार का थ्रेड कनेक्शन तंग होता है, जिससे ऊर्जा हस्तांतरण प्रक्रिया में नुकसान कम होता है, और ढीला करने से उत्पन्न गर्मी को भी कम करता है। दूसरे कोण से, तरंग धागे को अलग करना आसान नहीं है। यदि उपकरण एक पर्याप्त पर्याप्त बल प्रदान करने के लिए एक बड़ा पर्याप्त प्रणोदन बल प्रदान कर सकता है, तो टी-थ्रेड एक बेहतर विकल्प होगा। टी थ्रेड, जिसे आयताकार धागा भी कहा जाता है, में उच्च पिच और बड़ी संपर्क सतह होती है। इसलिए, इसमें पहनने के प्रतिरोध और आसान डिस्सैड की विशेषताएं हैं।

कनेक्टिंग स्लीव का आयन: यदि शैंक और ड्रिल रॉड के कनेक्टिंग एंड्स आंतरिक रूप से थ्रेडेड या एक्सटर्नल रूप से थ्रेडेड होते हैं, या थ्रेड स्पेसिफिकेशन्स असंगत होते हैं, तो कनेक्शन के लिए कनेक्टिंग स्लीव की आवश्यकता होती है। कनेक्टिंग स्लीक का उपयोग मुख्य रूप से टांग और ड्रिल रॉड को जोड़ने के लिए किया जाता है, और साथ ही, ड्रिल रॉड और टांग के अंतिम चेहरे को प्रभावी ढंग से ऊर्जा स्थानांतरित करने के लिए प्रभावी रूप से आमने-सामने जोड़ा जाता है। आधुनिक हाई-पावर रॉक ड्रिल में, टी-थ्रेड पहली पसंद है। रोडवे ऑपरेशन की प्रक्रिया में, आमतौर पर टी 38 कनेक्टिंग स्लीव का उपयोग किया जाता है। अधिक प्रभावी ऊर्जा हस्तांतरण प्राप्त करने और कनेक्शन को हल्का बनाने के लिए, 52 मिमी (T38) के व्यास के साथ एक कनेक्शन आस्तीन का उपयोग आमतौर पर T38-55 मिमी प्रत्यक्ष कनेक्शन आस्तीन के बजाय बाहरी संचालन में किया जाता है।

ड्रिल रॉड की पसंद: पूरी ड्रिल श्रृंखला का सबसे महत्वपूर्ण हिस्सा होने के कारण, ड्रिल रॉड का उपयोग मुख्य रूप से ड्रिलिंग प्रक्रिया के दौरान ऊर्जा को स्थानांतरित करने के लिए किया जाता है। भूमिगत रोडवे रॉक ड्रिलिंग पाइप में, ज्यादातर मामलों में छह केली का उपयोग किया जाता है। गोल ड्रिल पाइप की तुलना में, हेक्सागोनल ड्रिल पाइप में अधिक सामग्री, उच्च थकान ताकत होती है, और पूरे ड्रिल पाइप में अधिक कठोरता होती है। यदि प्रभाव पिस्टन के अंतिम चेहरे का व्यास शैंक के अंत चेहरे के व्यास के करीब है, तो ऊर्जा हस्तांतरण अधिक प्रभावी है। इसी तरह, यदि ड्रिल रॉड का व्यास उपर्युक्त अंत चेहरे के व्यास के करीब है, तो ड्रिल बिट के लिए अधिक से अधिक ऊर्जा हस्तांतरण प्राप्त किया जा सकता है।

उसी समय, ड्रिल के सबसे छोटे संभव छेद व्यास को प्रभावी ऊर्जा हस्तांतरण प्राप्त करने के लिए ड्रिल रॉड के लिए एक छोटे ड्रिल बिट की आवश्यकता होती है। इस अवधारणा ने इस तथ्य को जन्म दिया है कि ड्रिल पाइप को आमतौर पर सड़क के संचालन में तीन आकारों में विभाजित किया जाता है। एक उदाहरण के रूप में अब आमतौर पर इस्तेमाल किए जाने वाले T38-Hex35-R32 ड्रिल पाइप को लें: टांग का छोर व्यास (38 मिमी) को बंद कर देता है, यानी कि T38। ड्रिल रॉड हेक्स 35 को गोद लेती है, अर्थात, ड्रिल रॉड के अंत चेहरे के अंकित सर्कल का व्यास 35 मिमी है, जो कि 38 मिमी से थोड़ा छोटा है। ड्रिल एक छोटे 32 मिमी थ्रेड का उपयोग करता है, जिसका नाम R32 है। यह डिजाइन ड्रिल रॉड को अधिक प्रभाव दबाव और घूर्णी टोक़ का सामना करने में सक्षम बनाता है, और एक उपयुक्त ड्रिल बिट व्यास के साथ थ्रेड प्रदान कर सकता है, जो सुरंग संचालन के दौरान ड्रिलिंग की अर्थव्यवस्था और दक्षता में सुधार करता है।

ड्रिल रॉड की आयन प्रक्रिया में, निम्नलिखित कारकों को मुख्य रूप से माना जाता है: ड्रिल रॉड के संयुक्त छोर का धागा; ड्रिल रॉड की लंबाई निर्धारित करने के लिए प्रोपेलिंग बीम की लंबाई; ड्रिल रॉड का सही व्यास ड्रिल रॉड को स्वतंत्र रूप से घुमाने की अनुमति देता है और एक उचित है। एनाउलस क्लीयरेंस एक प्रभावी स्लैग डिस्चार्ज प्रभाव प्राप्त करता है। बहुत बड़ा या बहुत छोटा एनाउलस क्लीयरेंस गंभीरता से स्लैग डिस्चार्ज प्रभाव को प्रभावित करेगा; ड्रिल बिट के छोर को निर्धारित करने के लिए उपरोक्त कारक संयुक्त हैं।

ड्रिल बिट की पसंद: चट्टान के साथ अंत संपर्क के रूप में, क्या ड्रिल बिट प्रभावी रूप से चट्टान को तोड़ने के लिए ऊर्जा का उपयोग कर सकता है और प्रतिक्रिया बल को जितना संभव हो उतना कम कर सकता है (प्रतिक्रिया बल ड्रिल श्रृंखला और उपकरण को गंभीर रूप से नुकसान पहुंचाएगा), आयन विशेष रूप से महत्वपूर्ण है।

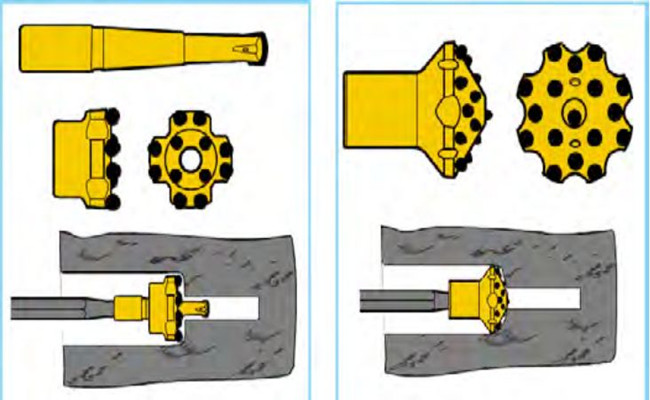

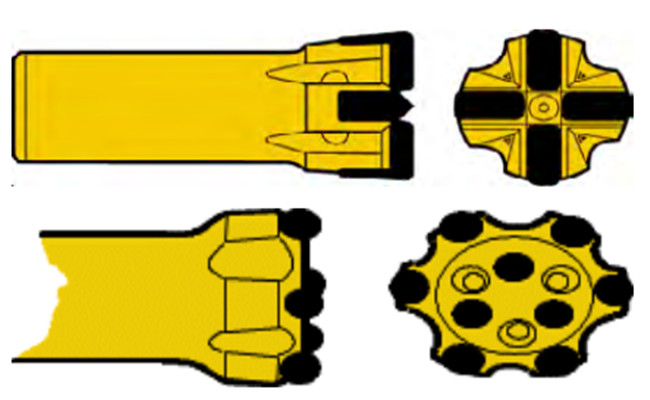

पूरे ड्रिल टूल सिस्टम में, ड्रिल बिट्स की संख्या और मॉडल अक्सर अन्य ड्रिल टूल्स की तुलना में अधिक होते हैं। ड्रिल बिट एक धातु शरीर और एक सीमेंट कार्बाइड का एक संयोजन है, और आम तौर पर स्टड ड्रिल बिट्स और क्रॉस-टाइप ड्रिल बिट्स के दो प्रकार होते हैं। अपने उच्च ड्रिलिंग दक्षता, बेहतर पहनने के प्रतिरोध और अच्छे regrind विशेषताओं के कारण कॉलम टूथ बिट आज सबसे आम विकल्प बन गया है।

उपयुक्त मिश्र धातु स्तंभ दांत व्यास, आकार, फलाव ऊंचाई और पक्ष दांत कोण करने के लिए विभिन्न आवेदन शर्तों (रॉक की स्थिति, ड्रिलिंग आवश्यकताओं) के अनुसार। दो मुख्य प्रकार के मिश्र धातु आकार विकल्प-बटन बिट्स और नुकीले बिट्स हैं, जो मुख्य रूप से ड्रिलिंग गति, ड्रिलिंग सटीकता और बिट जीवन की आवश्यकताओं पर विचार करते हैं। यह ध्यान दिया जाना चाहिए कि तेज दाँत बिट भी कठिन रॉक स्थितियों में अच्छे परिणाम प्राप्त करेगा, क्योंकि यह सुनिश्चित करने के लिए अधिक रोटेशन प्रतिरोध प्राप्त करेगा कि ड्रिल श्रृंखला कसकर जुड़ी हुई है, और यह छेद को और अधिक ऊर्ध्वाधर बना देगा।

इसी तरह, ड्रिल के धातु शरीर के हिस्से के विभिन्न डिजाइनों में अलग-अलग आवेदन की आवश्यकताएं हैं। लावा गर्त और जल निकासी छेद के विभिन्न लेआउट के माध्यम से, धातु शरीर के विभिन्न डिजाइन खुद ही अलग रॉक कठोरता और रॉक घर्षण के लिए उपयुक्त होंगे।