चट्टान तोड़ने से लेकर टिकाऊपन तक: डाउन-द-होल ड्रिल बिट संरचनात्मक डिजाइन का गहन विश्लेषण

डीप होल ब्लास्टिंग और माइनिंग तकनीक की निरंतर उन्नति के साथ, डाउन-द-होल ड्रिल बिट्स को उनके जन्म के बाद से दुनिया भर में तेजी से लोकप्रिय बनाया गया है, क्योंकि उनके महत्वपूर्ण फायदे जैसे कि उच्च दक्षता, सुरक्षा और पर्यावरण संरक्षण, सरल संरचना और सुविधाजनक संचालन। हालांकि, इसके कठोर कार्य वातावरण और संचालन प्रक्रिया के दौरान कई अनियंत्रित और अप्रत्याशित कारकों के कारण, डाउन-द-होल ड्रिल बिट्स उपयोग के दौरान विभिन्न प्रकार के नुकसान के लिए अतिसंवेदनशील होते हैं, जो उनके सेवा जीवन को गंभीर रूप से छोटा कर देता है। दीर्घकालिक अभ्यास से पता चला है कि ड्रिल बिट के जीवन को प्रभावित करने वाले कई कारक हैं। बाहरी परिस्थितियों जैसे कि कार्य वातावरण, संचालन मोड, कार्य दबाव और भूवैज्ञानिक संरचना के साथ-साथ ड्रिल बिट बॉडी मटेरियल और कार्बाइड टूथ प्रदर्शन जैसे आंतरिक कारकों के अलावा, ड्रिल बिट संरचना का इसके सेवा जीवन पर प्रभाव को कम करके नहीं आंका जाना चाहिए। उनमें से, मिश्र धातु दांत का आकार, वितरण, बाहरी झुकाव कोण, हेड पाउडर डिस्चार्ज ग्रूव या पानी की टंकी और ड्रिल बिट के अन्य संरचनात्मक डिजाइन ड्रिल बिट के सेवा जीवन को बेहतर बनाने में महत्वपूर्ण भूमिका निभाते हैं।

1. डाउन-द-होल ड्रिल बिट्स का रॉक ब्रेकिंग मैकेनिज्म

उच्च गुणवत्ता वाले डाउन-द-होल ड्रिल बिट संरचना को डिजाइन करने के लिए, सबसे पहले इसके रॉक ब्रेकिंग मैकेनिज्म को स्पष्ट करना आवश्यक है। डाउन-द-होल ड्रिल बिट मुख्य रूप से हथौड़े द्वारा उत्पन्न तनाव शॉक वेव को प्रसारित करता है, और उच्च आवृत्ति पर चट्टान की सतह पर प्रभाव डालता है, जिससे चट्टान रेडियल क्रैक स्रोत उत्पन्न करती है और टूट जाती है; ड्रिल रॉड के घूमने के तहत, चट्टान को निचोड़ा जाता है, कुचला जाता है और हटाया जाता है; ड्रिलिंग और उत्खनन उच्च आवृत्ति प्रभाव और निरंतर स्क्रैपिंग की संयुक्त क्रिया का परिणाम है। उसी समय, उच्च दबाव वाले वायु प्रवाह के आवेग के तहत, कुचल चट्टान के मलबे को ड्रिलिंग के उद्देश्य को प्राप्त करने के लिए छेद से बाहर निकाल दिया जाता है।

2. डाउन-द-होल ड्रिल बिट्स का संरचनात्मक विश्लेषण

डाउन-द-होल ड्रिल बिट मुख्य रूप से एक स्टील बॉडी (ट्राउजर बॉडी), ड्रिल टेल पर एक नायलॉन ट्यूब, कार्बाइड दांत और एक पाउडर एग्जॉस्ट ब्लोइंग सिस्टम से बना होता है।

(I) डाउन-द-होल ड्रिल बिट्स की ट्राउजर बॉडी संरचना

ड्रिल बिट के आधार के रूप में, ट्राउजर बॉडी तनाव शॉक तरंगों को संचारित करने, मिश्र धातु के दांतों को ठीक करने और टॉर्क संचारित करने में महत्वपूर्ण भूमिका निभाती है। इसकी संरचना स्प्लाइन स्टेप्ड शाफ्ट के समान है, लेकिन यह साधारण स्प्लाइन शाफ्ट भागों से अलग है। टॉर्क संचारित करते समय इसे हथौड़े के उच्च-आवृत्ति अक्षीय प्रभाव का सामना करने की आवश्यकता होती है, और काम करने की स्थिति बेहद कठोर होती है।

डाउन-द-होल ड्रिल बिट के कनेक्शन भाग के संरचनात्मक मापदंडों को डिजाइन करते समय, स्प्लाइन आकार मिलान संबंध महत्वपूर्ण होता है। कुछ कंपनियों को खनन ड्रिल उपकरणों की आयामी सटीकता के लिए आवश्यकताओं के बारे में पता नहीं है, और डिजाइन और प्रसंस्करण के दौरान तत्वों के बीच मिलान संबंध को अनदेखा करते हैं। कुछ कंपनियां जो प्रभाव ड्रिल बिट्स का उत्पादन नहीं कर सकती हैं, वे अक्सर यह सुनिश्चित करने के लिए एक बड़े क्लीयरेंस फिट का उपयोग करती हैं कि ड्रिल बिट्स अन्य कंपनियों के हथौड़ों के साथ संगत हैं। यह ड्रिल बिट्स को उपयोग में होने पर हथौड़ा स्प्लाइन आस्तीन द्वारा जोड़े गए तात्कालिक परिधीय प्रभाव बल के लिए अतिसंवेदनशील बनाता है, और क्लीयरेंस जितना बड़ा होता है, प्रभाव उतना ही अधिक स्पष्ट होता है। जब परिधीय प्रभाव बल द्वारा उत्पन्न कतरनी बल शिखर और उच्च आवृत्ति अक्षीय प्रभाव बल के कारण होने वाला सकारात्मक तनाव ट्राउजर बॉडी सामग्री के स्वीकार्य तनाव से अधिक हो जाता है, तो यह ड्रिल बिट ट्राउजर बॉडी को तोड़ देगा, ढह जाएगा और मिश्र धातु के दांत टूट जाएंगे, जिससे ड्रिल बिट का जीवन बहुत प्रभावित होगा। इसके अलावा, अत्यधिक मिलान निकासी भी ड्रिल बिट के काम करने पर ऊर्जा हानि का कारण बनेगी, जिससे उत्पादन दक्षता कम हो जाएगी। इसलिए, ड्रिल बिट कनेक्शन भाग के मापदंडों का निर्धारण करते समय, उत्पाद की विनिमेयता सुनिश्चित करते हुए ड्रिल बिट को ऊर्जा हानि और क्षति को कम करने के लिए यथासंभव छोटे क्लीयरेंस फिट का उपयोग किया जाना चाहिए।

(द्वितीय) डाउन-द-होल ड्रिल बिट्स के मिश्र धातु दांत

कार्बाइड के दांत हथौड़े की उच्च आवृत्ति तनाव तरंगों को प्राप्त करने और उन्हें काटने के काम में भाग लेने के लिए चट्टान की सतह पर संचारित करने के लिए जिम्मेदार होते हैं। ऑपरेशन के दौरान बल जटिल होते हैं, विशेष रूप से किनारे के मिश्र धातु के दांत, जो उच्च आवृत्ति प्रभाव बल की कार्रवाई के तहत झुकने वाले क्षण और टोक़ के लिए प्रवण होते हैं, जिसके परिणामस्वरूप टूटे हुए दांत या टूटे हुए दांत होते हैं। इसलिए, ड्रिल बिट को डिजाइन करते समय, मिश्र धातु ग्रेड, दांत के आकार और वितरण पर व्यापक रूप से विचार करना आवश्यक है, और विभिन्न चट्टानों, भूवैज्ञानिक संरचनाओं और काम करने की स्थितियों की कठोरता के अनुसार उन्हें उचित रूप से चुनना है।

मिश्र धातु के दांतों का आकार

• शंक्वाकार दांत: दांत का आकार तीखा होता है, संचालन के दौरान चट्टान के साथ संपर्क क्षेत्र छोटा होता है, प्रतिरोध छोटा होता है, चट्टान पर आक्रमण करना आसान होता है, और उत्खनन की गति तेज होती है। हालांकि, इसकी पतली मात्रा, कमजोर झुकने और मरोड़ प्रतिरोध, दांतों को ठीक करने के बाद उच्च दांत की ऊंचाई, संचालन के दौरान बड़ा झुकने वाला क्षण और टूटने में आसान होने के कारण। यह 1.6MPa से नीचे के कार्य दबाव के लिए उपयुक्त है, लगभग प्यूर्टो रिको f = 14 की चट्टान कठोरता, कोई दरार इंटरलेयर और अच्छी भूगर्भीय संरचना। इस स्थिति के तहत, आर्थिक और तकनीकी संकेतक महत्वपूर्ण हैं। हाल के वर्षों में दिखाई देने वाले परवलयिक या बुलेट दांत का आकार शंक्वाकार दांतों के लाभों को जोड़ता है और मिश्र धातु के दांतों के झुकने और मरोड़ प्रतिरोध और सेवा जीवन को प्रभावी ढंग से बेहतर बनाता है।

• बॉल दांत: उत्कृष्ट झुकने और मरोड़ प्रतिरोध, प्रभाव कठोरता और ताकत में उत्कृष्ट प्रदर्शन, पूर्ण बॉल क्राउन, बढ़ी हुई पहनने की क्षमता, लंबी सेवा जीवन, काम के दबाव और रॉक कठोरता के साथ विभिन्न भूवैज्ञानिक वातावरण में व्यापक रूप से उपयोग किया जाता है, विशेष रूप से 1.6MPa से ऊपर के उच्च दबाव वाले क्षेत्रों और जटिल भूवैज्ञानिक संरचनाओं (जैसे इंटरलेयर और दरारें) में। नुकसान यह है कि चट्टान के साथ संपर्क क्षेत्र बड़ा है, घर्षण प्रतिरोध बड़ा है, और खुदाई की गति और कार्य कुशलता प्रभावित होती है।

• वेज दांत: विशेष संरचना, बड़ी पहनने की क्षमता, उच्च दांत की ऊंचाई, तेजी से उत्खनन गति, लंबी सेवा जीवन, और कम कामकाजी दबाव, एफ = 14 से नीचे चट्टान कठोरता और अच्छी भूवैज्ञानिक स्थितियों वाले वातावरण में महत्वपूर्ण आर्थिक प्रदर्शन।

विभिन्न आकृतियों के मिश्र धातु के दांतों की अपनी अलग-अलग अनुप्रयोग सीमा और विशेषताएं होती हैं। उचित दांत के प्रकार का चयन प्रयोगों के माध्यम से और वास्तविक स्थितियों के साथ संयोजन करके किया जाना चाहिए।

▶ मिश्र धातु दांतों का वितरण और संख्या

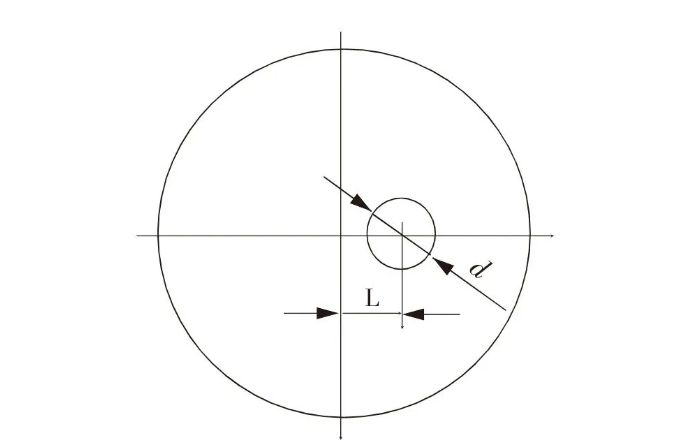

• डाउन-द-होल ड्रिल बिट्स के रॉक ब्रेकिंग मैकेनिज्म के आधार पर, उत्पादन अर्थव्यवस्था और कार्य विश्वसनीयता के व्यापक विचार के आधार पर, एक सनकी असममित गैर-निरंतर दांत व्यवस्था विधि का अक्सर उपयोग किया जाता है। सनकीपन का मतलब है कि ड्रिल हेड के केंद्र में पहला दांत ड्रिल बिट के केंद्र से L द्वारा ऑफसेट होता है, जो आम तौर पर केंद्र मिश्र धातु दांत के व्यास d का 2/3 होता है (चित्र 1 देखें), ताकि मिश्र धातु दांत संचालन के दौरान एक निश्चित बिंदु के चारों ओर गोलाकार काटने की गति करे ताकि यह सुनिश्चित हो सके कि रॉक हटाने का काम पूरी तरह से और प्रभावी ढंग से किया गया है।

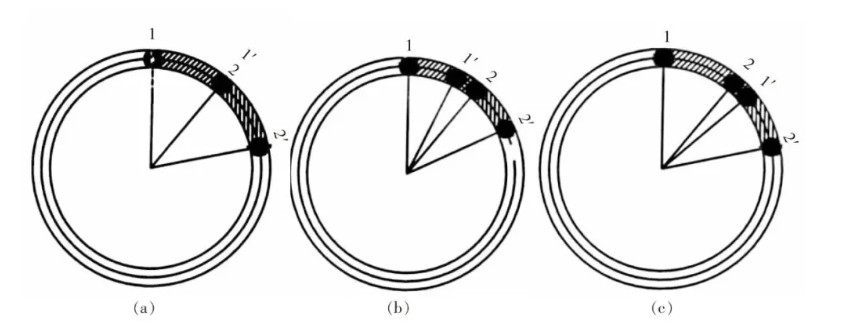

असममित दांत व्यवस्था विलक्षणता के आधार पर ड्रिलिंग कटिंग की स्थिरता और विश्वसनीयता सुनिश्चित करती है। असंतत दांत व्यवस्था अर्थव्यवस्था से शुरू होती है। काटने के प्रभाव को सुनिश्चित करने के आधार पर, सीमित संख्या में मिश्र धातु के दांतों को यथोचित रूप से व्यवस्थित किया जाता है ताकि मिश्र धातु के दांतों पर समान रूप से दबाव पड़े और ब्लास्टहोल के तल पर चट्टान को पूरी तरह से हटाया जा सके। साइड दांतों के मिश्र धातु दांतों की न्यूनतम संख्या की गणना और निर्धारण अनुभवजन्य सूत्र n मिनट ≥ k f1 /f2 द्वारा किया जा सकता है (n मिनट साइड दांतों के मिश्र धातु दांतों की न्यूनतम संख्या है, f1 प्रभाव आवृत्ति है, f2 घूर्णन आवृत्ति है, k अनुभवजन्य गुणांक है, आम तौर पर 1.2 - 1.3)। यह सूत्र एक घूर्णन चक्र के भीतर चट्टान हटाने को सुनिश्चित करने के लिए दांतों की आदर्श संख्या है (जैसा कि चित्र 2a में दिखाया गया है)। पहली प्रभाव आवृत्ति में जो चट्टान पूरी तरह से नहीं हटाई जा सकती, वह न केवल इस प्रभाव की चट्टान हटाने का कार्य पूरा करेगी, बल्कि दूसरी प्रभाव आवृत्ति के बाद उसी फ़ीड दर के तहत पिछली प्रभाव आवृत्ति में नहीं हटाई गई चट्टान को भी हटाएगी। इससे मिश्र धातु के दांतों पर तात्कालिक बल तेजी से बढ़ेगा। जब मिश्र धातु की ताकत सीमा पार हो जाती है, तो मिश्र धातु के दांत टूट जाएंगे और ड्रिल बिट खराब हो जाएगा। इसलिए, मिश्र धातु के दांतों की वास्तविक संख्या को डिजाइन करते समय, इस संभावना को खत्म करने के लिए अनुभवजन्य गुणांक k को गुणा किया जाना चाहिए। यह कहना है कि, एक प्रभाव आवृत्ति के भीतर, प्रत्येक मिश्र धातु के दांत के काटने के प्रक्षेपवक्र की चाप लंबाई का योग उस वृत्त की परिधि से अधिक होता है जहाँ मिश्र धातु का दांत स्थित होता है (जैसा कि चित्र 2c में दिखाया गया है)। यह सुनिश्चित कर सकता है कि चट्टान पूरी तरह से हटा दी गई है और प्रत्येक दांत पर बल को अत्यधिक तात्कालिक काटने के प्रतिरोध से होने वाले नुकसान को रोकने के लिए उचित रूप से कम किया जा सकता है। हालांकि, जितने अधिक मिश्र धातु के दांत होंगे, उतना ही बेहतर होगा। बहुत अधिक होने से लागत बढ़ेगी, घर्षण प्रतिरोध बढ़ेगा, पाउडर डिस्चार्ज स्पेस कम होगा और पाउडर डिस्चार्ज प्रभाव प्रभावित होगा।

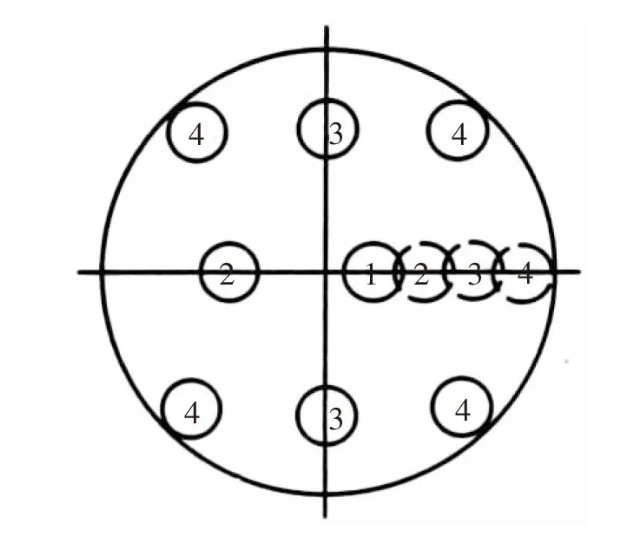

ड्रिल बिट के शीर्ष पर मिश्र धातु के दांतों को काटने के प्रभाव को सुनिश्चित करते हुए यथासंभव कम व्यवस्थित किया जाना चाहिए, ताकि प्रत्येक दांत पर समान रूप से दबाव पड़े और चट्टान तोड़ने की दक्षता में सुधार हो। मिश्र धातु के दांतों की संख्या और स्थिति निर्धारित करते समय, यह सुनिश्चित किया जाना चाहिए कि एक निश्चित दिशा में प्रत्येक दांत के प्रक्षेपण कंपित हों और कोई अंतराल न हो (चित्र 3 देखें) ताकि बिना काटे चट्टान को उत्खनन की गति और ड्रिल बिट के जीवन को प्रभावित करने से रोका जा सके।

(तृतीय) ड्रिल बिट पाउडर निकास और उड़ाने प्रणाली

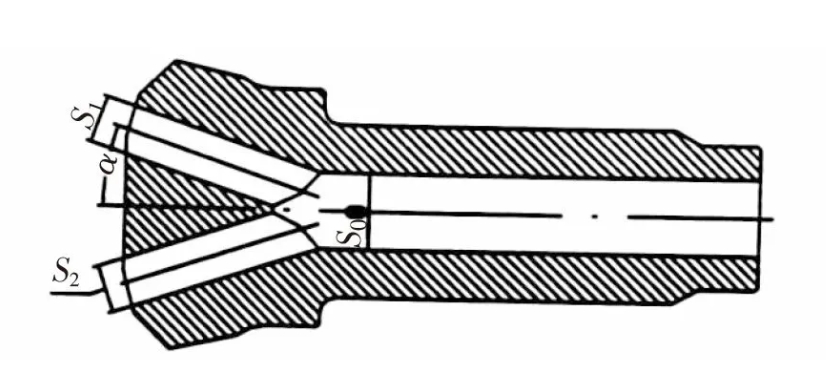

डाउन-द-होल ड्रिल बिट के पाउडर एग्जॉस्ट और ब्लोइंग सिस्टम में ड्रिल बिट टेल होल, टॉप सरफेस ब्लोइंग होल और टॉप और साइड पाउडर एग्जॉस्ट ग्रूव होते हैं (चित्र 4 देखें)। टॉप सरफेस ब्लोइंग होल और टेल होल स्थानिक रूप से कंपित होते हैं। डिजाइन करते समय, यह सुनिश्चित करने के लिए कि सभी तत्व मेल खाते हैं, ड्रिल बिट व्यास, कार्यशील वायु दबाव, वायु खपत और टेल होल व्यास जैसे कारकों पर व्यापक रूप से विचार करना आवश्यक है। आमतौर पर, जब वायु दबाव स्थिर होता है, तो प्रत्येक ब्लोइंग होल के क्रॉस-सेक्शनल क्षेत्रों का योग टेल होल के क्रॉस-सेक्शनल क्षेत्र से छोटा होना चाहिए (S1 + S2 +... + एस.एन. ≤ S0, S0 ड्रिल टेल होल का क्रॉस-सेक्शनल क्षेत्र है, S1, S2, एस.एन. प्रत्येक ब्लोइंग होल के क्रॉस-सेक्शनल क्षेत्र हैं

ब्लोइंग होल का इंजेक्शन कोण α (इंजेक्शन होल की धुरी और ड्रिल बिट के केंद्र अक्ष के बीच का कोण) आम तौर पर काम करने वाले वायु दाब की वृद्धि के साथ बढ़ता है। परीक्षणों से पता चलता है कि काम करने वाले वायु दाब जितना अधिक होगा, उच्च दाब वायु प्रवाह और रॉक पाउडर रॉक कटिंग सतह के उतने ही करीब होंगे, जो स्लैग हटाने के लिए अनुकूल है। इस समय, इंजेक्शन कोण α को एक बड़े मूल्य के रूप में लिया जाना चाहिए। यदि वायु दाब अधिक है और इंजेक्शन कोण α बहुत छोटा है, तो धूल छेद के नीचे से परावर्तित होने के बाद ड्रिल हेड की स्टील सतह पर चली जाएगी, जिससे स्टील बॉडी का घर्षण बढ़ जाएगा, जिससे बीच के दांत उजागर हो जाएंगे और टूट जाएंगे, और ड्रिल बिट का जीवन छोटा हो जाएगा।

पाउडर डिस्चार्ज ग्रूव की गहराई को काम करने वाले वायु दबाव और रॉक कठोरता जैसे कारकों के अनुसार उचित रूप से चुना जाना चाहिए। काम करने का दबाव या रॉक कठोरता जितनी अधिक होगी, पाउडर डिस्चार्ज ग्रूव की गहराई उतनी ही छोटी हो सकती है; अन्यथा, यह बड़ा होगा। शीर्ष पाउडर डिस्चार्ज ग्रूव की गहराई स्टील बॉडी में दबाए गए मध्य दांत की गहराई से अधिक नहीं होनी चाहिए, और साइड पाउडर डिस्चार्ज ग्रूव की गहराई साइड एलॉय दांत की केंद्र रेखा की स्थिति से अधिक नहीं होनी चाहिए, ताकि स्टील बॉडी की बाहरी ताकतों का विरोध करने की क्षमता कम न हो, पतन और दांतों का नुकसान हो, और ड्रिल बिट की सेवा जीवन को प्रभावित न करें।